夹紧装置的核心构成与工作原理

夹紧装置的结构通常遵循 “简洁**” 的设计原则,主要由三部分组成:

动力源:提供夹紧所需的力,常见类型包括手动(如扳手、螺旋)、气动(压缩空气驱动)、液压(液压油传递压力)和电动(电机带动传动结构)。不同动力源适用于不同场景,例如手动装置适合小批量、低频次操作,而气动装置则广泛应用于自动化生产线。

传力机构:负责将动力源的力传递到夹紧部位,常见形式有杠杆、斜面、螺旋等。其设计需满足力的放大与方向转换需求,例如螺旋结构通过旋转运动将力转化为直线夹紧力,同时具备自锁功能,确保工件在加工过程中不会松动。

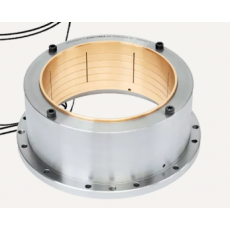

夹紧元件:直接与工件接触的部分,如夹爪、压板、V 型块等。其形状和材质需根据工件特性设计,例如夹持精密零件时需采用橡胶或铜制元件以避免划伤,而夹持重型工件则需使用高强度合金材料。

夹紧装置的工作核心是 “力的平衡”—— 通过施加适当的夹紧力,使工件在加工或装配过程中保持稳定,同时避免因夹紧力过大导致工件变形。因此,夹紧力的计算与控制是设计中的关键环节,通常需考虑工件重量、加工力、振动等多种因素。

常见类型与应用场景

根据动力来源和结构特点,夹紧装置可分为多种类型,适用于不同的工业场景:

手动夹紧装置:结构简单、成本低,无需外部动力,典型代表有螺旋夹具、偏心夹具等。这类装置适合单件小批量生产,如机械维修、实验室样品固定等场景。例如台虎钳就是*常见的手动夹紧装置,通过旋转丝杠带动活动钳口实现夹紧,广泛应用于钳工操作。

气动夹紧装置:以压缩空气为动力,响应速度快、夹紧力稳定,易于实现自动化控制。在汽车制造、电子装配等流水线生产中应用广泛,例如发动机缸体加工时,气动夹具可在几秒内完成工件的定位与夹紧,配合机械手实现**生产。

液压夹紧装置:通过液压泵提供高压油液,能产生较大的夹紧力,适合重型工件或高精度加工场景。例如在大型机床加工中,液压夹具可提供数千牛的夹紧力,确保重型铸件在切削过程中不发生位移。

磁性夹紧装置:利用电磁铁或永磁体的磁力固定工件,无需接触工件表面,适用于薄壁零件、磁性材料的加工。在模具制造中,磁性吸盘可快速固定钢板,避免传统夹具对工件表面的损伤。

此外,随着工业自动化的发展,组合式夹紧装置和智能夹紧装置逐渐兴起。组合式装置通过模块化设计,可根据不同工件快速更换夹紧元件,提高柔性生产能力;智能夹紧装置则集成传感器与控制系统,能实时监测夹紧力并自动调整,适应精密加工的高要求。

设计原则与发展趋势

**的夹紧装置设计需遵循三大原则:

可靠性:确保在加工过程中不出现松动,尤其在高速切削、振动环境下需保持稳定。

经济性:在满足需求的前提下,简化结构、降低成本,同时减少维护难度。

安全性:避免夹紧过程中对工件和操作人员造成损伤,例如设置过载保护装置。

随着工业 4.0 的推进,夹紧装置正朝着智能化、轻量化、集成化方向发展。新型材料如碳纤维复合材料的应用,可降低装置自重同时保持高强度;传感器与物联网技术的融合,使夹紧装置能与生产线控制系统实时通信,实现自适应调节。例如在航空航天零件加工中,智能夹紧系统可根据切削力变化自动调整夹紧力,既保证加工精度,又避免工件变形。

从简单的台虎钳到复杂的智能夹具,夹紧装置的进化史折射出工业生产对精度与效率的不懈追求。作为连接机床与工件的 “桥梁”,它虽不直接参与产品成型,却在每*个精密零件的诞生过程中,默默守护着生产的质量与安全。